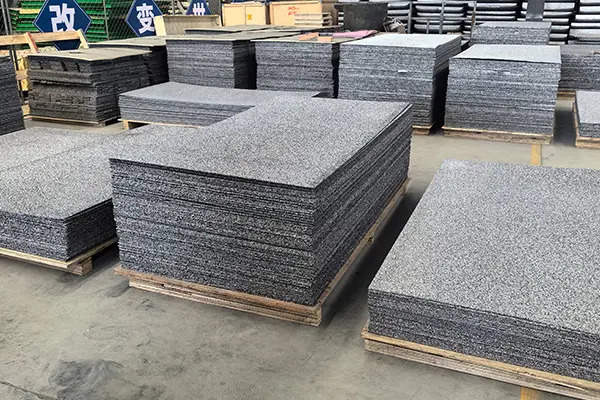

闭孔泡沫铝性能大起底,究竟适用于哪些领域?

在材料科学领域,闭孔泡沫铝凭借其独特的蜂窝状微观结构与优异的综合性能,正从实验室走向产业化应用。这种以铝为基体、内部充满独立气孔的轻质材料,密度仅为纯铝的1/10至1/3,却兼具吸能、隔音、隔热、电磁屏蔽等多重功能,被业界誉为“21世纪的结构功能一体化材料”。本文将从性能解析、技术突破、应用场景三大维度,深度揭秘闭孔泡沫铝的“跨界实力”。

一、性能解构:轻质与强韧的矛盾统一体

闭孔泡沫铝的核心优势源于其独特的闭孔结构(气孔相互独立不连通),这一特性赋予其四大颠覆性性能:

超强吸能特性:结构安全的“隐形盾牌”

闭孔泡沫铝的应力-应变曲线呈现典型的三段式特征:弹性变形阶段、平台吸能阶段、致密化阶段。在平台阶段,材料通过气孔坍缩吸收大量能量,单位体积吸能量可达10-50 MJ/m³,是传统泡沫金属的2-3倍。某汽车碰撞测试显示,采用闭孔泡沫铝填充的保险杠吸能效率提升40%,有效降低乘员舱变形量。

宽频隔音屏障:声学工程的“静音魔法”

其闭孔结构可阻断声波传播路径,气孔壁的振动耗散进一步增强隔音效果。在200-2000 Hz频段内,闭孔泡沫铝的隔音系数达0.8-0.95(纯铝仅为0.1),尤其对中低频噪音(如发动机轰鸣、地铁轨道震动)的衰减率超过30 dB。某高铁项目将其应用于车厢地板,使车内噪音降低12分贝。

高效隔热卫士:极端环境的“温度调节器”

闭孔内封存的惰性气体(如氮气、氩气)导热系数极低(0.02-0.04 W/(m·K)),配合铝基体的高反射率,使材料在600℃高温下仍能保持热导率≤0.3 W/(m·K)。某航天器热防护系统采用闭孔泡沫铝夹层结构,成功将舱内温度波动控制在±5℃以内。

电磁屏蔽先锋:5G时代的“信号守门人”

铝基体的高导电性(电导率3.5×10⁷ S/m)与闭孔结构的多次反射效应叠加,使其在8-40 GHz频段内屏蔽效能达60-90 dB,远超传统金属屏蔽材料。某数据中心机柜采用闭孔泡沫铝复合板后,电磁泄漏量降低至0.1 μW/cm²以下,满足军用级EMC标准。

二、技术突破:从实验室到量产的跨越

闭孔泡沫铝的产业化曾面临三大技术瓶颈:孔隙率均匀性控制、力学性能与密度平衡、低成本制备工艺。近年来,行业通过以下创新实现突破:

熔体发泡法优化:采用TiH₂/CaCO₃复合发泡剂,配合梯度升温工艺,使孔隙率误差从±15%缩小至±5%,气孔尺寸均匀性提升40%。

3D打印定制化生产:通过选择性激光熔化(SLM)技术,可制备孔隙率梯度变化的闭孔泡沫铝构件,实现“一处一性能”的精准设计。

废铝再生利用:开发基于汽车轮毂、易拉罐等废铝的闭孔泡沫铝制备工艺,成本降低至传统工艺的60%,碳排放减少75%。

三、应用版图:从军工到民用的全域渗透

闭孔泡沫铝的适配性使其在六大领域展现潜力:

交通运输:轻量化与安全的双赢

汽车领域,闭孔泡沫铝用于A柱、B柱填充,在减重30%的同时提升侧碰安全性;轨道交通中,其应用于车体夹层结构,使列车减震性能提升25%。

建筑建材:绿色节能的“隐形铠甲”

幕墙系统中,闭孔泡沫铝夹芯板(厚度50mm)的隔热性能相当于200mm厚混凝土墙,且自重减轻80%;机场跑道下铺设泡沫铝减震层,可降低飞机起降冲击力40%。

航空航天:极端环境的“极限挑战者”

卫星热控系统采用闭孔泡沫铝-相变材料复合结构,实现-180℃至150℃宽温域热管理;火箭整流罩内衬使用该材料,使隔热层厚度减少60%。

军工国防:抗爆防弹的“秘密武器”

某型装甲车采用闭孔泡沫铝-陶瓷复合装甲,在同等防护等级下减重25%;舰艇舱室隔板使用该材料,抗爆炸冲击波能力提升3倍。

电子通信:5G时代的“信号净化器”

基站机柜内衬闭孔泡沫铝屏蔽层,使电磁干扰(EMI)降低至10⁻⁶ V/m量级;数据中心采用其构建“法拉第笼”,确保服务器免受外部电磁攻击。

体育器械:运动保护的“智能缓冲层”

滑雪头盔内衬闭孔泡沫铝-聚氨酯复合材料,在保持轻量化的同时,将冲击力传递时间延长3倍,减少脑震荡风险;拳击手套填充该材料后,打击能量吸收率提升至85%。

四、未来展望:材料革命的下一站

随着3D打印、人工智能等技术的融合,闭孔泡沫铝正迈向“性能定制化”时代。例如,通过机器学习优化气孔拓扑结构,可实现特定频段隔音或特定方向吸能;与形状记忆合金复合后,材料将具备自修复功能。据市场预测,到2030年,全球闭孔泡沫铝市场规模将突破50亿美元,年复合增长率达18%,成为推动制造业绿色转型的关键力量。

从深海到太空,从城市到战场,闭孔泡沫铝正以“以柔克刚”的智慧,重新定义材料科学的边界。这场由微观结构引发的产业变革,或许才刚刚开始。